- Home

- POINTS积分商店

- 人际管理

- 公益事业

- 关于我们

- 心智管理

- 食品安全

- 精益生产与运营

- LEAN精益管理

- 世界级管理TPM

- 名词释义

- 固定资产管理FAM

- 5张PPT谈智能制造规划

- ISO55000的核心理念

- ISO55000资产管理理论

- RCM以可靠性为中心的维修

- 《ISO5500X资产管理助力“一带一路”建设》国际论坛在京成功举行

- 二手设备价值评估

- 从质量维度提升资产供应商的资产价值

- 以ISO55000体系为指导的智能制造

- 以价值推动资产智慧

- 企业闲置设备调剂利用管理办法

- 何处可“令资产最大化创造价值”

- 凤凰光学股份有限公司关于处置闲置资产的进展公告

- 协作行为是实现资产价值最大化的手段

- 固定资产报废办法

- 固定资产管理对策

- 固定资产管理的目标

- 固定资产管理难题

- 浅谈ISO55000智慧资产管理

- 液态奶行业资产价值风险与对策

- 设备全生命周期管理

- 设备管理与当代企业管理的融合

- 设备闲置、封存与启用办法

- 资产护养发展历史

- 资产的ABC价值量化法

- 资产管理之眼视频

- 资产管理的6大核心决策模型

- 资产超龄服役是一种节约?企业家先生和黑暗狼的对话。

- 闲置设备不应当搁置折旧

- 基本内容

- 怎样开展生产运营管理

- 进阶理论

- 项目管理

- 心灵之旅

维保平衡模型的基础RCM与投入产出平衡点EP

运营家 星期四, 02/26/2015 - 06:40 发布

Chinese, Simplified(简体中文)

Forums:

1,什么是 RCM 及为什么应用 RCM?

RCM是这样一种方法,可以...

· 确定对设备(equipment)所应采取的维修活动

· 从而达到消除与之有关的失效/故障的目的。

所预期的结果:

一个可以保证设备的(可靠性及适当的成本)有效的维修计划,它通过:

· 选择最佳的维修计划

· 减少发生故障的可能性

· 对故障模式进行分析,而不是仅仅对效果的分析

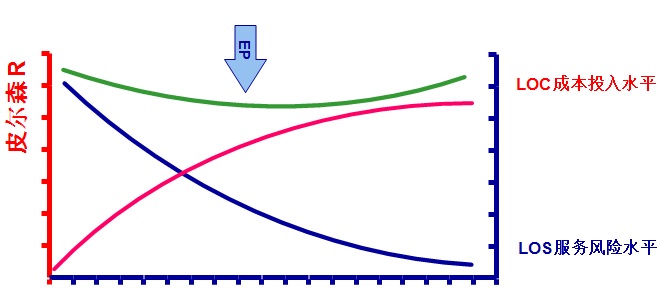

· 经济方面的评估(成本与效益,参阅LOC成本投入水平与LOS服务风险水平EP平衡点图)

以可靠性为目标的运作程序

以可靠性为目标的再次设计的项目

对设备功能的深刻理解和对表现的可行性的清楚观点

团队合作。

2,设备的选择

A级机器的选择

•故障停机的历史数据:一般可使用柏拉图进行统计分析;

•系统化的故障停机的分析:一般使用失效模式FMEA矩阵或者X矩阵进行分析与汇总,并了解日前的维修排期计划;

•每月少于一次的故障停机

•技术、知识及文件

3,进行 FMECA 分析和执行 RCM

将生产线细分为机器,系统,分系统及部件

定义出重要(CRITICAL)的参数,对其严重性(CRITICALITY)进行评估,制定出规则/维护政策

使用标准的表格进行分析(FMECA)

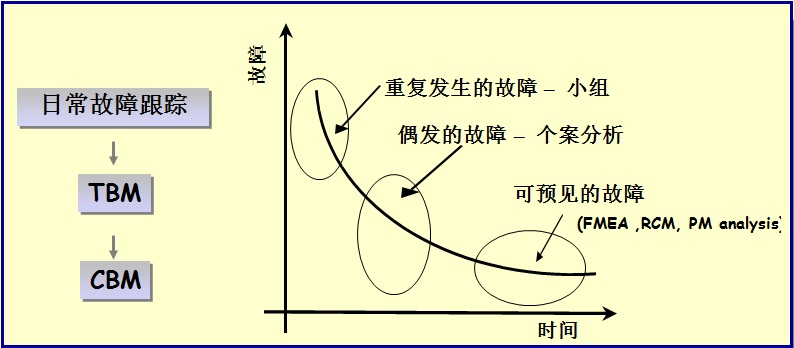

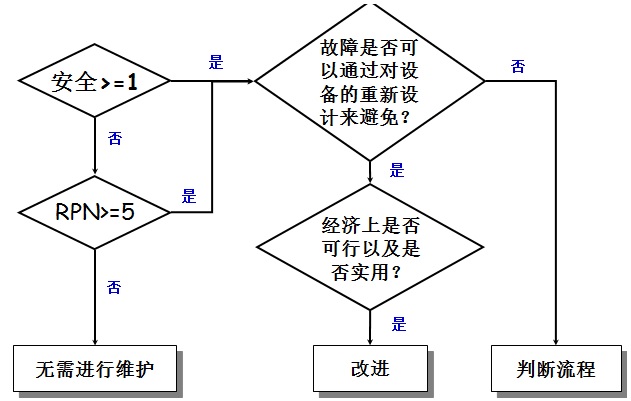

根据故障的后果及判断流程制定维护的行为

4,定义关键的参数,严重性的评估及规则/维护政策

4.1故障频率判断

|

每年少于 0.5 次 |

0 |

|

每年在 1 至 2 次之间 |

1 |

|

每年在 3 至 6 次之间 |

2 |

|

每年超过 6 次 |

3 |

4.2发现的可能性

|

在正常操作中操作工可以容易地提前发现故障 |

0 |

|

知道如何发现,并有检查计划 |

1 |

|

知道如何发现,但方法并没有被采用 |

3 |

|

不知道如何发现 |

5 |

4.3对生产的影响(停机时间)

|

对生产没有影响 |

0 |

|

生产线停机少于 5 分钟 |

1 |

|

停机在 5 分钟至半小时之间 |

2 |

|

停机在半小时至 1 小时之间 |

3 |

|

停机在 1 小时至 4 小时之间 |

4 |

|

停机超过 4 小时 |

5 |

4.4对安全的影响

|

对安全无影响 |

0 |

|

有小事故发生的风险(无休假) |

1 |

|

有事故发生的风险(有休假) |

2 |

|

有严重事故发生的风险(永久性损伤) |

3 |

4.5对质量的影响

|

对质量无影响 |

0 |

|

造成生产定单的部分损失 |

1 |

|

造成生产定单的全部损失 |

2 |

|

有发生客户索赔的风险 |

3 |

4.6 FMEAC的RPN计算

|

频率 |

1 |

2 |

3 |

发现的可能性 |

RPN |

|

安 全 |

质 量 |

生产 |

|||

|

2 |

0 |

1 |

3 |

5 |

11 |

例如:左表例子中RPN为:2+0+1+3+5=11

5,维修计划的选择

5.1根据RPN的结果决定采用什么方式的RCM.

5.2单项的改进行动,对设备进行再次设计改造,以消除或减少发生故障的风险(RPN)

5.3单项的改进行动,使得检查、发现异常及修理等活动变得更容易

5.4对所有的清洁、检查、润滑计划,TBM和CBM的活动进行回顾

6,最后需要考虑的事项

•由于评估了对安全与质量影响,RCM 加强了与其他支柱及区域的联系。

•推动那些对工厂表现有影响的活动的重视

•通过对哪里真正需要预防维修的回顾对预防维修概念加深理解

•这是一个团队合作活动,(由于维修人员并不能回答全部的问题)需要其他专家的介入如维修专家、操作人员、质量方面的专家、安全方面的专家等。

7,什么时候应用以可靠性为中心的维修(RCM)?

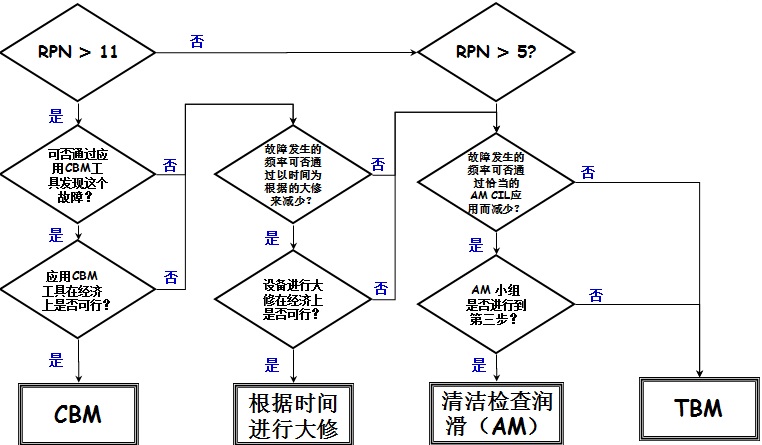

8,RCM决策模型

也就是说,如果安全值<1,RPN<=5,则没有必要进行维修保养;如果RPN>5,而<=11,则采用AM的方式进行维修保养;如果RPN>11,则采用CBM的方式进行预防或者重新设计;如果CBM和AM没有实施或者达不到预期效果,则采用TBM的方式进行。TBM的基础是FMEA失效模式分析和备件生命周期预测。