无菌生产HTP清洗设计

乳制品、果汁、茶饮料等液态食品无菌生产与加工技术于上世纪80年代在中国落地,目前已经40年。这么多年的实践证明,清洗(含CIP)在无菌生产中的作用无可或缺(据报道,保温样坏包事件的45%左右与清洗不彻底相关),其主要作用是使得无菌要素(含产品和无菌空气等)的直接接触面能够保持或者恢复出厂设计RBC(Restore to basic condition)。但是生物膜的产生,对于CIP清洗造成巨大的挑战。严重的会深入不锈钢表面,导致CIP始终无法有效杀死去除微生物的灾难性后果。还是预防为主的理念,及时,有效地确保每次CIP效果。

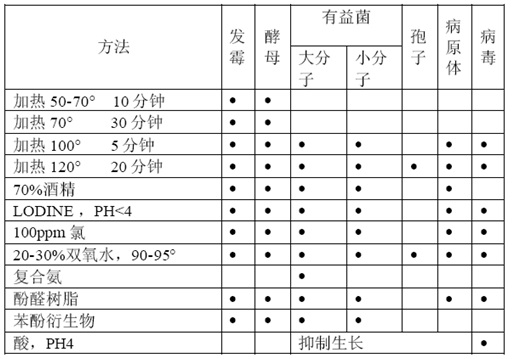

恢复出厂设计的标准为:0,清新、无异杂味,对于特殊的处理过程或特殊阶段容许有轻微的气味但不影响到最终产品的安全和自身品质;1,清洗表面光亮,无积水,无膜,无污垢或其他;当水从表面流过时,水的痕迹有无太多断痕;2,表面光洁,粗造度低于0.8um,用手指触摸表面时,无油腻及粗糙的感觉;表面用全新的白色纸巾反复擦拭,有无污点和变色;3,ATP小于10RLU;4,经过最终水洗的细菌总数不得高于10cfu/cm2(可以使用双氧水等浸泡管路使得细菌总数下降到1cfu/cm2,见左下表);5,大肠杆菌不得高于1cfu/100cm2;6,表面用波长340-380NM紫外线照射检查时,无可察觉的萤光存在。

为了取得较好的RBC结果,清洗必须做到:

为了取得较好的RBC结果,清洗必须做到:

1,保障有足够而不过度的机械力与冲刷力。

机械力的产生主要依靠手工打磨与洗刷;冲刷力的产生对于管道而言,管径≤80mm时,需要做到1.5m/s的流体速度来保障CIP效果(流速越大,压强越小,一般不高于2.0m/s,否则会由于压强不足,流体会像飞机一样飞起来,产生气腔而导致浸润力、热渗透力、湍流机械冲刷力和化学反应力下降而导致清洗不彻底);一般管径≤80mm,流速≥1.5m/s,管径≥80mm,流速≥2.5m/s。流速还与生产线的设计与构造有关。

对于立式罐而言,需要保障表面流量不低于200升/m2/h;对于卧式罐而言,需要保障表面流量不低于300升/m2/h;管底积液不得高于50mm;罐体往往需要借助喷淋球等产生机械冲刷力而进行RBC。

流速对于管道CIP而言是最重要的清洗要素。提升清洗流速是HTP (High temperature and pressure) 高温高压清洗程序设计的一个有效办法,目的是为了强有力地减少或者去除生物膜。

CIP对于部件的清洗由于变径等的妨碍往往变得无能为力,由此需要手工拆卸进行清洗维护,称之为MRBC (Manually Restore to Basic Condition) 。由于合适工具的缺失,有些变径部分仍无法达到真正的RBC,由此需要预防措施或者补偿办法进行微生物残留风险的降低或去除。工业成熟的做法为使用30%-35%浓度的双氧水对目标部件进行浸泡,浸泡时间不低于30分钟(如果有条件,在保障安全的前提下,将双氧水温度提升到90C以上会取得更好的效果);臭氧消毒也是一个不错的选择。

将该类需要MRBC的部件进行甄别、罗列和编号,并制定RBC周期(多长时间维护一次)、方法(怎么维护)、目标(维护到什么程度)、工具(需要使用什么样的维护工具)、预防措施(无法彻底实施RBC的补偿措施,如双氧水浸泡和使用循环件等)和安排实施人进行实施和评估,称之为MRBC风险地图管理(见如下部分风险管理示意图)。

2,保障足够的清洗温度:温度越高,所需要清洗的时间越短,效果越好。

2,保障足够的清洗温度:温度越高,所需要清洗的时间越短,效果越好。

温度越高,清洗效果越好。温度越高,分子运动越快,与污垢接触机会越多,作用也越快,清洗效果也越好。同样温度也不能过高,过高的温度能耗大,成本高。同时由于产品加工时会由于高温作用(如UHT对产品的杀菌、UHT本身灭菌准备、灌装系统本身灭菌准备以及产品输送管道等的灭菌准备等)造成蛋白变性、焦糖化反应、脂肪的聚合作用以及钙镁离子在管壁的沉淀等,HTP原则上需要在同等或者高于加工温度条件下才可以使得以上物质进行溶解或者逆序化。热能在一定流量下,温度越高,黏度系数越小,雷诺数(Re)越大。温度的上升通常可以改变污物的物理状态,加速化学反应速度,同时增大污物的溶解度,便于清洗时杂质溶液脱落,从而提高清洗效果、缩短清洗时间。运动能的大小是由Re来衡量的。Re的一般标准为:从壁面流下的薄液,槽类Re>200,管类Re>3000,而Re>30000效果最好。

提升温度对于清洗的三大好处为:流体粘稠度降低,对于污垢的携带性增强,从而提升清洗能力;污垢变软、结构疏松或者溶解,热浸润及化学作用力由于接触面增大而增强,同时利于冲刷和剥离;温度的升高使得清洗剂与污垢的物理及化学反应能力大大增强。

对于UHT的HTP清洗,温度往往需要高于其加工温度,如137-142摄氏度;对于灌装机等如果其灭菌温度达到120摄氏度,则HTP温度也至少需要达到120摄氏度,并在同等时间下进行清洗反应。

对于UHT的HTP清洗,温度往往需要高于其加工温度,如137-142摄氏度;对于灌装机等如果其灭菌温度达到120摄氏度,则HTP温度也至少需要达到120摄氏度,并在同等时间下进行清洗反应。

对于正常的CIP,清洗温度一般不低于60摄氏度,酸碱温度不高于85摄氏度;水冲洗尤其是首次冲洗的温度不高于68度,以预防高温导致的蛋白变性。

由于蛋白结垢与矿物质结垢的交替性,以及诸多清洗循环的不彻底性,HTP在程序设计上需要考虑交替清洗,但是热作用力是一致的,也就是温度每上升10摄氏度,热作用力速度会增加1-3倍,同时对系统部件包括垫片的损伤也会增加。而HTP的使用往往是因为芽孢菌的持续存在,届时对于加工系统的损害已经远远小于去除生物膜对系统的益处而不必过多考虑。

3,清洗剂的浓度

3,清洗剂的浓度

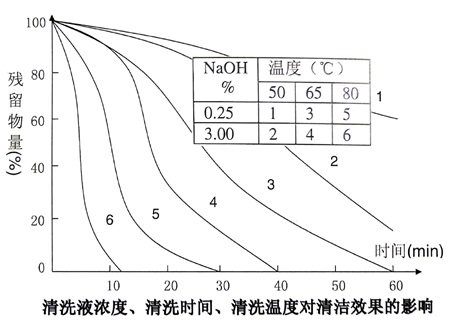

浓度越高,清洗效果越好。一般来讲,浓度越高,单位体积内清洗液分子数越多,与污垢的反应机会越多,清洗效果越好。但是要考虑成本、时间、设备等问题,不能无限提高浓度。浓度大了成本自然高,对设备也有一定损害,还有大浓度的清洗剂导致水冲时间变长,清洗剂在使用后显然不能在设备内残留,必须水洗冲干净没有清洗剂残留。浓度与清洗温度和清洗时间呈负相关,即高浓度需要较少的清洗时间和较低的清洗温度;污垢的附着量越高,加工系统的运行年限越长以及常规CIP的清洗频次越高,清洗剂的浓度需求就越高。在上世纪80年代,由于社会需求不畅,诸多加工设备需要内壁打黄油进行长期存放,在重新生产时,需要借助10%浓度的NaOH进行近100摄氏度的去油循环。

行业普遍认为随着清洗剂的浓度增高,在一定范围内温度和时间降低,超过一定的浓度(如上图所示:一种复合清洗剂浓度和清洗时间曲线),需要的清洗时间和温度反而需要增高。可能是过多的残留物需要高浓度的清洗剂进行化学反应,巨量化学反应需要更多的时间与更高的温度协同,才能达到预期的清洗效果。注意,即便是生产中常用的浓度,对连接密封管道的食品密封圈都会有一定腐蚀作用,使用一定时间后要定期检查更换,尤其是对无菌设备,在其做完SIP达到无菌状态后一直到完成生产,这段时间不能有任何渗漏,否则带来风险及提高控制成本。酸碱洗涤剂中的酸一般是指1%—2%硝酸溶液,碱指1%—3%氢氧化钠。

4,清洗剂的选择

碱洗能通过皂化反应去除脂肪,溶解蛋白质,溶解大部分碳水化物污垢,反应产生可溶性盐,酸洗可以去除钙盐等矿物质、碳水化合物,水垢、腐蚀产物、乳石/啤酒石等。原则上选择组分简单、成分含量确定的清洗剂。常用的清洗剂是氢氧化钠和硝酸。实际生产中更多的使用复合清洗剂,就是在碱洗时除了有氢氧化钠外还加入了其他清洗剂,酸洗也是这样。例如,加入表面活性剂、螯合剂、分散剂、悬浮剂、消泡剂等等,这样的复合清洗剂比单单使用氢氧化钠或硝酸效果好很多。表面活性剂减少水的表面张力可以使清洗液渗入更细小区域,螯合剂可以去除金属离子,螯合剂和分散剂防止形成水垢沉积,悬浮剂给不可溶污垢提供悬浮能力,以利于冲洗,消泡剂防止泡沫形成,提高清洗效能。清洗剂还有表面活性剂、螯合剂等,但只在特殊需要时才使用,如清洗用水硬度较高时可使用螯合剂去除金属离子。

5,物料与清洗表面的吸附力

污染物或残留料液和被清洗体表面的吸附力越大,越难以清洗。

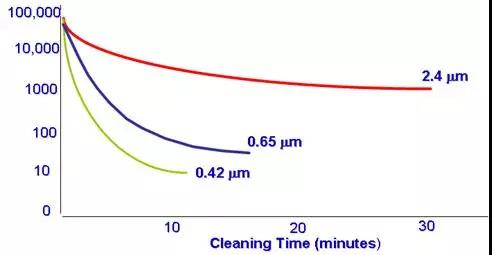

6,产品接触表面粗糙度

设备内表面。内表面越粗糙越难以清洗,所以设备内壁必须经抛光处理,以Ra表面粗糙度来衡量,此值越小越光滑,有的设备内表面粗糙度Ra可以达到0.4µm,一般内表面要求Ra≤0.8μm;外表面Ra≤2.5μm,实际上可以可根据需要来做。国家对这方面有要求,可以参考,例如,《QB/T 2467-1999食品工业用不锈钢管》要求精加工表面Ra≤0.8µm,管道和缸体内壁是精加工,《GB/T 24571-2009 PET无菌冷灌装生产线》要求容器、阀门表面粗糙度Ra≤0.8µm。

7,清洗时间

一般来说,清洗的时间越长,效果则越好。但在工业化生产中必须保证生产的速率,通常清洗时间为2~3倍的完全覆盖时间。整个在位清洗流程的每一步,都以清洗时间为运行时间。同时要使每一段清洗操作发挥最大清洁效果,一定要有适当的作用时间。板式热交换器和管道:15-45分钟。连有管道的桶、缓冲桶、搅拌器:5-20分钟。(注:这里指的是循环清洗时间。)清洗时间受许多因素的影响,如清洗剂种类、浓度、清洗温度、产品特性、生产管线布置以及设备设计等。清洗时间必须合适,太短不能对污物进行有效去除,太长则浪费资源。

8,清洗用水

水的硬度越高,清洗效果越差,因为水中的钙离子、镁离子会与清洗剂中的化学基团形成难溶化合物导致清洗困难,如: CA2++OH- → CA(OH)2。加入保护剂可以消除这种作用。做CIP常用的水有软水或者RO水。RO是反渗透英文的简称。软化水生产成本比RO水的成本低,企业通常采用软水来做清洗,但是如果当地水质较差,比方说碱度偏高,就会采用RO水来做CIP。不要小看清洗时水的作用,它可以溶解绝大部分污垢、碳水化合物、蛋白质(蛋白质作为有机大分子分子化合物,在水中以分散态(胶体态)存在),虽然溶解油脂性的效果差,但并不是一点用都没有。清洗剂还有表面活性剂、螯合剂等,但只在特殊需要时才使用,如清洗用水硬度较高时可使用螯合剂去除金属离子。

9,管道连接

管道连接的理想状态是全部采用焊接。管路安装要做成尽可能大的坡度(最低为1%,通常2%效果更好),这样可促使管内液体靠重力自排,同时可防止形成气泡阻止流体与被清洗表面的接触。管道连接也要避免出现死角。死角很难清洗到位。

结语

可能很多人都认为CIP装置就是用酸水和碱水对着清洗设备内腔进行冲洗。如果仅停留在这样的认识,那是最低层的。CIP 装置应该根据它的清洗工艺来设计。首先该明确它的清洗对象是什么,需要用什么样的清洗剂对它清洗。其次是搞清清洗剂的浓度( 包括水)、温度、压力、速度、时间、距离( 距清洗罐) 和雷诺数。第三是清洗的顺序,先洗什么,后洗什么,哪些一次性洗,哪些定期洗。这些就是制定清洗工艺的依据,也是选择配置的依据。CIP 系统中关键的是其清洗工艺。设备是硬件,工艺是软件。不同的清洗对象(啤酒、饮料、果汁、乳制品、药液、矿泉水、食品、化妆品等),本质上应有不同的清洗工艺。研究CIP,应该是研究清洗工艺。到目前为止还没有制定出针对啤酒、饮料、乳制品等行业一个完整的、科学的、系统的、规范的清洗工艺。由于提供设备的厂家往往不具备这种研究的条件。为了克服设计上的盲目性,只有设备设计者、清洗剂供货商和客户紧密联系,共同分析、研究才能制做出较为理想的、满足客户要求的CIP 设备。