05.包装材料

摘要

本章只讨论纸基复合包装材料。当食品接触到一种物体的表面,不论是包材还是其他别的物体,产品和接触物就会发生反应:物体表面的物质会进入食品中,同样,食品中的物质也会被物体表面带走。本章将讨论包材和包装内容物之间的不同的化学反应。在无菌包装中,还应注意包材(食品接触面)上的微生物负荷。

1.概要

包材常用以下几种材料:

• 金属罐

• 玻璃瓶

• 纯塑料材料(瓶,杯,塑料袋)

• 纸基复合包材 等。

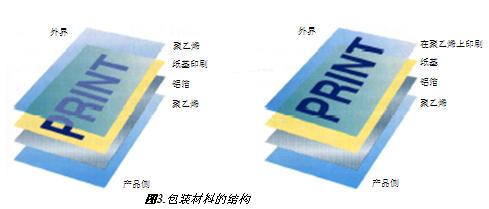

本章只讨论纸基复合包装材料。包材各层的结构如图1所示。

• 果汁

• 番茄产品

• 食用油

• 矿泉水

• 酒,等。

包材的选择应与产品的种类和工艺参数有关。最好做一下老化实验以验证产品及包装的实际货架期。通常不建议使用加速法进行老化实验,所谓加速法就是用比实际可能遇到的温度还要高的温度来保温样品,加速老化,在较短的时间就能出结果的实验方法;这是因为在常温下不会发生的反应,经常会在实验温度下发生,导致产品变质,结果失真。

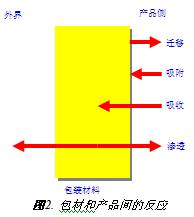

2. 产品和包材间的反应

包材和包装内容物间常会有反应发生,可将这类反应划分为如下四种(图2)

迁移指的是原来属于包材上的物质后来溶解到产品中。如果使用带铝箔的包材,这种反应主要发生在内表层。迁移发生于:

1) 聚乙烯层

2) 印刷层

3) 纸基层

现有的法规只是与迁移的物质是否有毒,是否引起明显的口味变化及总迁移量有关。总迁移量指在特定条件下包材上的物质迁移到测试液中的总量。

2.1.1.从聚乙烯层上的迁移

像聚乙烯这样的有机聚合物,迁移的量及迁移物质的种类都有严格的要求。欧盟的官方文件中规定聚乙烯在400C环境下,保温10天的总迁移量不超过60ppm.,对无菌包材的标准特定为:最大不超过5ppm. 通常为0.5ppm, 这个值远低于立法规定的上限。

另外,迁移物不能有毒。人们在这方面对聚乙烯作了很多研究,至今没有发现聚乙烯有急性或慢性的毒性;实际上,人们早就开始使用氧化乙烯制品来延长水果的储存时间,尤其是苹果。迁移物不应对包装内容物的风味造成可察觉的影响。包装内容物的风味越淡,对迁移物就越敏感,一点点迁移物就可以造成可以察觉到的风味变化;而在风味产品中,添加的香精掩盖了这种风味变化;在这方面,水是最难对付的产品,需要用专门的包材。

包材生产所用聚乙烯是没有添加剂的聚乙烯,在实际使用中不会有添加剂迁移方面的问题:如不会有增强剂,可塑剂或抗氧化剂迁移到产品中这方面的问题。

如果包材是先灭菌,后灌注,灭菌可能用单独的加热灭菌或是加热/化学灭菌相结合的灭菌方式,例如进行无菌灌装,灭菌过程对迁移的影响我们应充分地了解,实验并验证。灭菌过程会改变包材产品接触面的特性,进而影响迁移。

2.1.2 涂层的迁移

涂层以不同的方式成为包材结构的一部分。下面给出两个实例(图3)

2.1.3 纸基的迁移

包材中的纸基层和产品没有直接的接触,因为它们之间还有聚乙烯层,有些时候,还有铝箔层间隔着,但纸层间接的迁移并不能排除。下述的两个因素应予以考虑:

a) 纸基的水份含量

b) 纸基中的化学品

如果纸基中的含水量高,超过9%,纸基中的组份会通过内表层塑料层进入产品,进而引起可察觉的风味变化。

包材纸基上的化学品来源于:再生纸纤维,造纸厂用的灭菌剂及其他化学品。环境保护意识的提高使造纸厂使用更多的再生纸及密闭水循环系统。这就要求我们在选用再生纸做为包材纸基用料时应象注重其卫生标准一样注重。

2.2 吸附

吸附是产品中的组份黏在包材内表面上的现象,通常是脂类物质,特别是乳脂,吸附会对高脂肪含量的产品带来问题,特别是稠奶油。对产品进行适度的均质可以减轻或消除这种缺陷。

2.3 吸收

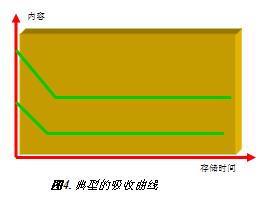

吸收是指产品中的组份溶入了包材内部。一个吸收的例子是橙汁的柠檬油精的减少。这种现象有如图4所示的规律。

在产品存储开始时,产品中的组份溶入内表层中,随着时间的推移,更多的组份被包材带走;另一方面,塑料层中的组份浓度越来越高,溶入的组份又重新回到产品中,最后到达一个动平衡:再也检测不到浓度的变化。包材内表面能吸收多少组份,及吸收什么组份,取决于塑料层的厚度和种类。产品在灭菌及包装前先加入被吸收的组份可以弥补因吸收带来的影响。

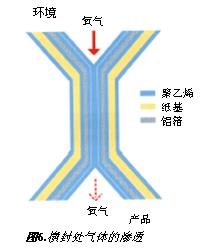

2.4 渗透

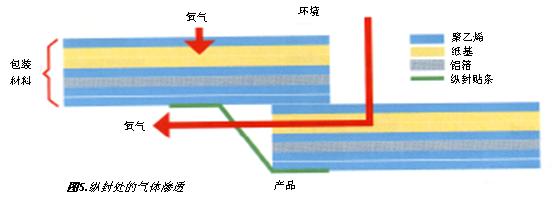

渗透是指产品中的组份从内或外穿过包装的现象。在考虑渗透特别是气体的渗透前应分清两个概念:包材的密闭性和包装的密闭性。通常包材的密闭性远大于包装的密闭性。

包材本身的密闭性。聚乙烯-聚乙烯-聚乙烯 封条比 低密度-高密度-低密度 封条的屏蔽作用更好,多层的结构对气体,尤其是氧气有良好的屏蔽作用。

横封处的气体渗透不是重要的。在横封区,黏结在一起的塑料虽然很窄,但很厚,气体的渗透速度很慢。

有一种推荐的检测方法,用于检测气体透过带铝箔层包材的气体渗透量。250毫升的包装,氧气的渗透量为:0.17毫升/每月。表1给出了不同无菌包装氧气的渗透量。

|

表1.氧气的渗透率 |

||

|

包装类型 |

容量 |

氧气的渗透率 |

|

|

(毫升) |

mg/升/年 |

|

利乐砖 |

1000 |

3.7 |

|

康美包 |

1000 |

2.2-7.5 |

|

Hypa S |

700 |

1.5-2.2 |

|

玻璃瓶 |

1000 |

1.5-7.3 |

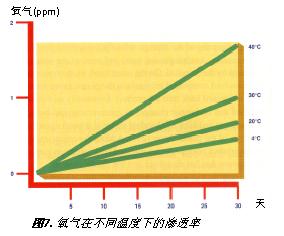

折角,封口,盖子或折痕线,通常氧气的渗透量很有限。装满富氧水的250毫升的利乐无菌包装,在不同的存储温度下进行检测发现:氧气的渗透量随时间的推移及温度的升高而增加。如图7所示。

3. 微生物方面

包材纸基层中的微生物以革兰氏阳性菌为主,从没有发现革兰氏阴性菌。在包材加工时,革兰氏阴性菌在包材干燥阶段就被消灭了。一半以上的样品中菌数计数小于200/g。 造纸厂密闭水循环系统,灭菌剂的使用量不足及再生纸的使用都会造成工艺用水微生物负荷显著增加,溶解的材料会导致微生物的增殖。通过改善水系统的通风,使用微生物过滤器,加强生产环境的卫生及精确使用灭菌剂等手段,我们可以有效地控制工艺用水的微生物负荷,减轻操作问题从而保证包材用纸的质量。

表2.塑料包材上的微生物组成

|

表2.塑料包材上的微生物组成 |

|

|

微生物 |

百分比 |

|

酵母菌 |

10.6 |

|

霉菌 |

20.6 |

|

细菌 |

68.8 |

|

微球菌 |

44.4 |

|

细菌芽胞 |

3.1 |

|

链球菌 |

3.7 |

|

假单胞菌 |

1.2 |

|

革兰氏阳性杆菌 |

6.9 |

|

革兰氏阴性杆菌 |

9.4 |

微生物 百分比

酵母菌 10.6

霉菌 20.6

细菌 68.8

微球菌 44.4

细菌芽胞 3.1

链球菌 3.7

假单胞菌 1.2

革兰氏阳性杆菌 6.9

革兰氏阴性杆菌 9.4

包材复合过程中挤塑和复膜过程是无菌的,因为这个过程的温度很高。但是,这个过程之后,包材会受到空气沉降菌的污染,污染菌的数量及种类取决于包材复合车间的卫生水平。包材的食品接触面上的微生物负荷不能超过5CFU/100平方厘米,或少于1 CFU/100平方厘米。塑料上的总菌落数在一些文献中提到为: 0.4~10 CFU/100平方厘米, 0~10 CFU/100平方厘米, 和2~10 CFU/100平方厘米。有些文献

曾报道,食品接触面上的总菌落数应为: 小于1 CFU/1平方米。如果挤塑过程中是无菌状态,则微生物负荷可达到:0.2~0.8CFU/100平方厘米。纸基包材食品接触面上的微生物负荷通常为:0~5CFU/100平方厘米。 表2列出了包材上常见的微生物种类,这个结果是在包材刚刚生产出来后得到的。

我们应注意包材的储存环境对包材的影响及在灌装间受到的再污染,在包材存储期间,污染的微生物的种类和数量都会有变化。通常,我们用双氧水来对包材食品接触面进行灭菌。对包材(食品接触面)灭菌必须要达到的效果取决于:包装的尺寸(接触面积),表面的污染程度及可接收质量水平(AQL)。包材灭菌所需最小的灭菌效率为:4~6D,实验所用微生物为枯草芽胞杆菌A;通常推荐灭菌效率为4D。据报道,双氧水对肉毒梭状芽胞杆菌的芽胞灭菌效果是枯草芽胞杆菌芽胞的2.5倍:对枯草芽胞杆菌芽胞的灭菌效果是4D,则对肉毒梭状芽胞杆菌的芽胞的灭菌效率为10D。 要达到1:10,000 的坏包率,不仅需要有4D的包材灭菌效率,还要控制中间产品的质量(细菌芽胞数),包材处理和使用环境的卫生。另外,一条无菌生产线的坏包率不是无菌灌装操作这个环节就能决定的。