02.无菌灌装

运营家 星期三, 11/07/2012 - 08:50 发布摘要

本章将主要介绍使用纸基包材和双氧水为灭菌剂的灌装系统的无菌灌装原理。着重介绍包材的灭菌,包装成型,灌装和封合所在环境的灭菌以及密闭包装的生产。

1. 概要

UHT工艺可以使液体食品达到商业无菌。无菌灌装的任务如下:

a) 使终产品在货架期内维持高的微生物学方面的质量。

b) 在声明的货架期内保持包装内容物的风味,组织状态和营养价值在消费者可接受的范围之内。

无菌包装的生产常采用以下四种方式:

a) 在无菌区域内灌装。

b) 无菌产品在无菌环境下灌装到预成型的纸盒中

c) 无菌产品在无菌环境下灌装到预成型并被灭菌过的纸盒中。

d) 成型-充填-封合均在无菌条件下完成的无菌包装方法。

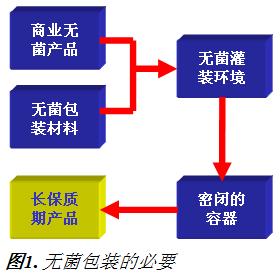

成型-灌装-并封口的工序都在无菌环境下进行的生产方法是最好及最成功的技术,也是本书重点阐述的内容。这种无菌包装生产需要满足一些基本条件,如图1所示。

2.包装材料的灭菌

在无菌包装的生产过程中,包材的灭菌尤其是包材食品接触面的灭菌都会用到化学灭菌法。迄今,最常用的化学灭菌剂是双氧水(H2O2)。在生产中,我们最关注的问题是灭菌效率和双氧水(H2O2)在产品中的残留。

无菌灌装机的不同,决定了灭菌方式的不同,通常有以下几种灭菌方法:

1) 双氧水(H2O2)喷雾

2) 双氧水(H2O2)蒸汽

3) 双氧水(H2O2)滚轮涂抹法。

4) 浸泡法,等。

2.1 喷雾法的应用

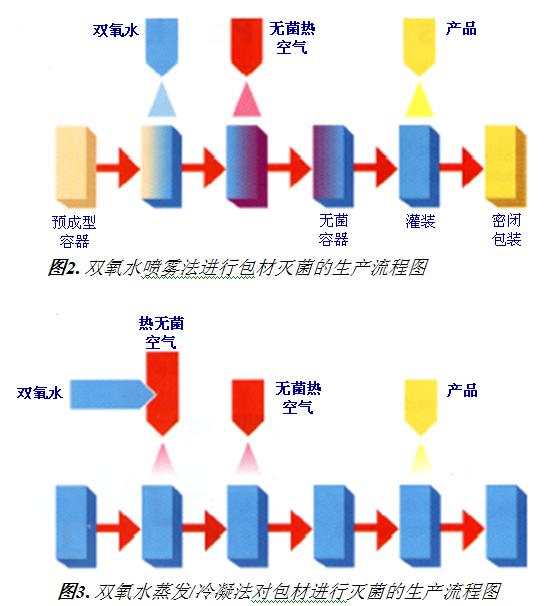

双氧水喷雾灭菌法(雾化灭菌法)常用在间歇式生产或使用预成型纸盒进行生产的无菌灌装系统中。

一定量的双氧水通过喷嘴喷到预成型的纸盒中。为达到良好的灭菌效果,纸盒的食品接触面上都应被双氧水覆盖。因为塑料材料尤其是聚乙烯的疏水特性,研究发现,纸盒内表面只有20%~30%是被浸湿的。尽管这样,灭菌效率依然很高:用枯草芽胞杆菌做实验,据报道灭菌效率可以达到6D,这可能和双氧水在后面的加工过程中蒸发有关。热的无菌空气被吹入纸盒中,用以维持纸盒灭菌必须的温度,并带走食品接触面上的双氧水。用180 oC的无菌空气对纸盒进行干燥,可以对枯草芽胞杆菌有5~7D的灭菌效率。

低浓度双氧水(~0.5% 或浓度更低)的灭菌效率在结合紫外线照射的情况下可以得到显著的提高。

2.2 双氧水蒸汽的应用

在使用双氧水蒸汽的无菌灌装系统中,液体双氧水先喷入热的无菌空气流中,然后双氧水蒸发并凝结在需要灭菌的表面。因为凝结的雾滴很细小,雾滴在表面有很好的覆盖。接下来,双氧水雾滴被导入的高温无菌空气加热并蒸发掉,完成对包材的灭菌。

双氧水滚轮涂抹法是将常温的液体双氧水涂抹在平坦的包材内表面上,为包材成型前的灭菌做好准备。为了在包材内表面上形成一层均匀的双氧水膜,覆盖住整个需灭菌的表面,双氧水中一定要加入润湿剂,建议使用0.2~0.3% 的 (PSM)或类似物质。灭菌剂涂抹在包材的食品接触面上后,纵封形成,包材成型为纸管。对包材进行灭菌时,需要使覆盖在包材内表面上的双氧水达到一定的高温。一种电加热器(管式加热器)提供了灭菌需要的高温(105~110oC),同时去处了包材上的双氧水(见图5)。

双氧水浸泡灭菌法也是先对平坦的包材进行灭菌,然后再成型的包材灭菌方式。包材走过双氧水浴槽后就完成了包材灭菌。灭菌过程中所需的必要的温度是通过一个设在双氧水浴槽的水浴加热器对双氧水进行间接加热来实现的。30%的浓度,70oC温度和约10秒钟的接触时间是达到对细菌芽胞足够灭菌效率的关键。

a) 用一对挤压滚轮将包材上的多余的双氧水挤回双氧水浴槽中。

b) 用一对气刀,把热的无菌空气吹到纸路的正反两面。

包材经过双氧水浴槽的浸泡并去处了多余的双氧水后,无菌的,平坦的包材被卷成筒装,然后进行纵向封合。

3. 无菌的充填环境

产品和包材经过灭菌后,一定要防止再污染。包装的成型,灌装和封口一定要在无菌环境下进行。进行包装的区域必须进行灭菌,并且无菌环境必须维持到生产结束。

3.1 充填机的灭菌

灭菌前,必须对设备进行有效的清洗,只有这样才能对设备进行有效灭菌。根据设备的结构和复杂程度,对设备的灭菌可以用以下两种方法:

1) 加热法

2) 加热法和化学法结合的方法。

一些系统或系统中的一些部件允许用蒸汽或热空气加热的方法来灭菌,如图7例。

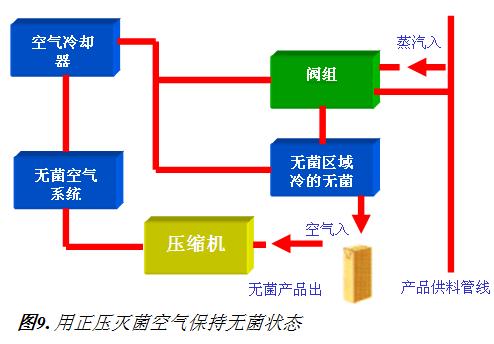

在这种系统中,常用蒸汽和热空气结合的方法来灭菌,无菌空气是由普通空气经330~360oC煅烧的方法来获得,灼热的无菌空气通过阀组导入设备,温度高于240oC的热空气,在设备中循环30分钟后,充填管和无菌区域就被干热灭菌了。蒸汽障将无菌灌装机和供料管分开;蒸汽障及产品阀用130oC的蒸汽进行灭菌。

3.1.2 热空气和化学法结合的灭菌法

双氧水在设备灭菌时有两种用法:

• 喷成雾状

• 蒸发成气体然后凝结在需要灭菌的表面。

不论用什么方法,都需要用热的或高温的无菌空气来达到灭菌所需的温度并除去系统中的双氧水。化学灭菌之外的区域可以用干热或湿热的方法来灭菌。

3.2 生产过程中无菌状态的保持

空气的灭菌可用超细过滤法和煅烧法,或两者结合的方法。超细过滤法是用高效空气过滤器对空气进行过滤,使用时注意以下几点:

• 用低压风机供风;

• 气流速度为0.5米/秒(层流);

• 高效过滤器能滤除粒径大于0.3um的颗粒,效率大于99.99%。

如果用到煅烧法,340oC是灭菌必须的温度。加热后的高温空气可用水冷法或能量回收法进行降温:用它来预热进风。

4. 密闭包装的生产

生产密闭的包装依靠以下几个方面:

• 正确的顶部和底部封合(横封)

• 密闭的纵向封合

• 完好的包材结构。

包材质量,无菌灌装机错误的调整,维修和操作不当及包装的运输损伤都会造成包装完整性方面的问题。为了减少这些因素的影响,需进行适当的检查:

a) 新到包材的功能检查

b) 灌装机的正确维修

c) 设备操作工培训

d) 能力监督

e) 适当使用外裹设备并对其进行维修

f) 所用外裹材料应能对包装在运输和处理过程中提供有效保护。

g) 对处理无菌包装的每个环节的工作人员进行必要的培训。

h) 包材应在卫生的,适宜的条件下存放,如适宜的温度,湿度并在供应商推荐的时间内消耗掉。

现在,我们有一些检查包装完整性的方法:

a) 染色实验

b) 包材中氧含量增加量检查

c) 电导检查

d) 撕扯实验

一些细菌可以穿过包材的一些细小孔隙,这些孔隙小到不会使产品泄漏。在模型实验中,我们用塑料材料,可以观察到运动型活菌的运动埃希氏大肠杆菌,铜绿色假单胞菌和枯草芽胞杆菌在24小时内,在内径10微米或更大的充满液体的毛细管中运动了10毫米。运动的速度随着孔径的减小显著地降低。最小内径介于1.3~2u. 非运动型活菌,如金黄色葡萄球菌和巨大芽胞杆菌及德巴利酵母属的酵母hansenii,假丝酵母(Candida parapsilosis) 和假丝球拟酵母属等微生物活动的非常缓慢,在内径为10u的充满液体的毛细管中,24小时它们的运动速度小于0.5毫米;根据细胞的尺寸,能被非运动型活菌穿透的最细毛细管内径为2~5u。