液态奶QACP或HACCP体系规划与实施纪要-简介

QACP为Quality assurance control point(质量保障控制点体系)的简称,内核为数字化HACCP体系的扩展,主要目的将生产工人的每一个操作标准化,并进行数字化风险评估,在每月或每季度对生产工人的操作总风险进行计算,得出一个操作绩效值,将其作为工资运算的基础,用以调动员工的积极性.消除产品质量与安全隐患.

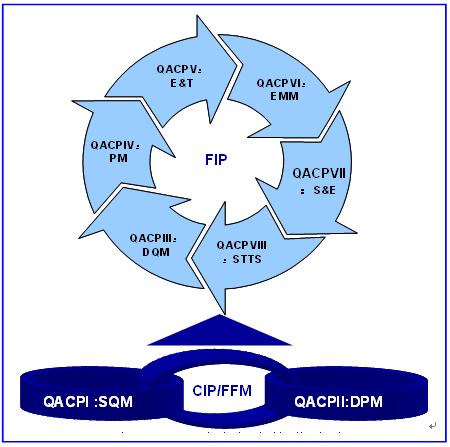

QACP项目分为8个阶段,分别为QACPI&II: CIP/ FFM (Continuous improvement process /four factors management) 称之为四因素管理持续提消除高期。QACPI为SQM(Standard quality management)标准化操作阶段,对各生产工序段建立相应的控制点CP或CCP,进行风险评估PS,并建立相应的标准操作规程SOP等;QACPII阶段为DPM(Digital pyramid management)岗位优化与金字塔数字化管理阶段,进行生产工人与管理人员的生产绩效运算与工资运算,调动员工进行标准化操作的积极性、QACPIII:DQM (Distribution quality management) 称之为分销品质管理,主要指出和控制产品分销的关键控制点,定点提高营运质量,降低与营运有关的市场投诉率、QACPIV:PM (product management)称之为产品管理,(包括产品的配方、货架期设计验证、产品放行与货架期追踪验证),设计的目的是为了降低配方与生产缺陷所造成的质量降低、QACPV:E&T (Education and training) 称之为人员教育与培训阶段,保障操作工人持证上岗,降低操作事物,保障终端产品质量、QACPVI:EMM (Equipment maintenance management) 称之为设备维保管理,将设备的保养系统化和标准化,完善预防性保养,在有可能的条件下,尝试和完善从TBM(Time based maintenance)定期保养向CBM(Condition based management)条件保养的过渡等,将涉及到终端产品质量的维修保养进行风险评估和定向控制,最终提高终端产品的质量、QACPVII:S & E (Safety and environment) 称之为环境与人员安全管理阶段,主要提高人员的舒适度,防止疲劳与懈怠造成的操作失误、QACPVIII:STTS (Spoilage tracing and trouble shooting) 称之为坏包追溯与故障排除阶段,主要将市场投诉进行分类追溯,对各类型坏包根源进行分析与预防,从而降低市场投诉率。从QACPIII到QACPVIII属于FIP (Focused improvement phase) 定点提高期。整个项目以QACPI和II作为实施基础,在不同的阶段有侧重地实施其它6个方面,循环上升,不断完善,最终达到产品质量的持续提高(见图1:QACP建立与实施进展图)。项目的目标是为了降低产品的AQL,提升产品的质量与安全,减少市场投诉率,同时培养一定数量的质量管理人员与建立质量安全管理体系。