14.故障排除

摘要

生产过程或产品偏离既定的标准或规范所进行的问题调查活动,称之为故障排除。故障排除可以凭直觉判断,也可以进行系统分析。这种活动,尤其是系统地进行故障排除,所需费用相当昂贵,如果是为了分析某个问题的起因,费用问题尤为突出。不过后者可以避免类似问题的重复出现。凭直觉进行故障排除的细节无法讨论,系统故障排除则需要信息和数据。在本章节,利用微生物知识进行系统故障排除的细节,将会进行一定程度的讨论。

1 .概要

有效进行故障排除的前提是存在确切的质量标准。只要产品或者一个加工过程偏离特定的标准,或者当这种偏离趋势比较明确时,就有必要进行故障排除。

但如果试图去解决并不存在的问题,所花费的费用就会更高。

故障排除往往并不会有效地进行。用微生物学的知识去解决问题经常会犯以下错误(261):

a) 所调查的问题并不存在:一个想象的缺陷得到了强化。

b) 快速的技术调整改变了问题发生时的情况,以至无法再进行分析,同时还会引入新的问题。无限制的技术调整导致垫片被换掉,管接被拧緊,设备进行了调整和清洗等等。参数在不明所以的情况下得到了“校正”。经过这么多的调整,问题经常会自动消失。问题是,不同的措施并不会协调进行,而且没有记录,往往是你调试灌装机,我设置杀菌机。

c) 通常造成问题的原因会很多,最重要的原因却没有找出来。

d) 时间紧迫,人手短缺以及缺乏组织性都会造成问题的混乱。

e) 没有进行系统的微生物鉴定分析,或者分析结果与技术上的发现相去甚远。

不过,解决问题的方法不外乎以下两种:

1)凭直觉进行判断;或

2)进行系统分析。

两种方法各有优缺。

2.直觉故障排除

直觉故障排除不是解决问题的系统方法。其第一步就是行动。所以速度快,这是直觉故障排除的优点。时间不能说是故障排除最重要的一方面,但也是很重要的一方面(261)。另外,直觉故障排除所花费的费用不多。可以这样说,造成问题的原因并没有找出来,从而难以采取措施避免同样的问题再次发生。这是直觉故障排除的主要缺点。进一步还可以看到,并不是所有的问题都可以凭直觉来解决,而且,直觉故障排除无法教授。它需要一定的经验,直觉和运气。

不能运用直觉故障排除解决问题一个例子如:产品线投入商业生产,取得操作经验,又用这些经验去提高“生产质量水平”。可是,经过一段时间,“使工作更轻松”的经验也被用到了生产中。大多数人都会很懒。结果,生产质量水平持续下跌,直到“成功销售所需要的质量水平”无法达到。此过程所牵扯的人员并不清除发生了什么。他们并没有故意让产品变坏。这样的问题很难解决,因为许多操作失误混在了一起,而每一个失误对问题所起的作用都很小。只有依靠外面的专家、系统进行有规律的技术审核才可以避免此类问题的发生。许多大公司已经采纳了上述的方法。

3.系统故障排除

对于系统故障排除,第一步是进行思索:分析现存数据,形成一个看法。通常还会需要其它数据,这些数据必须正确地加以选择。搜集信息和辨认信息,缩小问题的范围。

也可以通过如下方法来选择信息:

• 信息鉴别或

• 排除无效信息。

系统故障排除属于团队活动。该团队成员能够代表品控、生产和问题最可能出现的部门。有必要对故障排除团队的永久成员做正确地培训:产品的全面知识和所涉及的相关技术知识。

对造成问题的具体原因进行鉴别,采取相应措施避免类似问题的重复发生,这是系统故障排除的主要优点。只要时间足够,所发生的问题就能够解决。系统故障排除也可以教授。

由于时间问题,在实践中很少单纯地进行系统故障排除。故此,问题发生的原因并没有清楚地分析出来,而是追朔到某一个

范围。得到问题发生的频率,并能够采取预防措施。但是利用故障发生的频率来优化生产过程则显得力不从心(262)。系统故障排除不仅耗时,而且费用也比较高。

对长货架期生产线来讲,产品染菌的根源为二次污染、残留或者两者合一。

如果产品杀菌和包材灭菌能够杀死所有的微生物,而且杜绝了产品的二次污染,当然可以获得零缺陷。

低酸产品中能够耐受超高温灭菌的微生物都是革兰氏阳性菌,通常是嗜热菌,而且往往能够形成芽胞。虽然相对少见,原料和中间产品中的过多芽胞往往是该类问题出现的原因。如果在生产中适用粉末原料,正确的浸泡是至关重要的。

超高温灭菌出现问题的概率相对较低。二次污染经常会造成混合染菌,主要是不产生芽胞细菌的一些营养细胞(80)。当然,由纯芽胞菌造成的二次染菌也可能发生,诸如清洗不彻底、设备灭菌不彻底、热交换器渗漏,以及工作温度高于80C的部件渗漏。

在实践中,系统故障排除和直觉故障排除往往结合起来使用。系统故障排除的一个误区:发现问题,获得相关的数据,这些数据不见得完全。但不管清醒与否,对问题发生之处的概念已经形成。紧接着,设计试验去证实而不是去推翻自己的看法。经过一段时间,所涉及的人员就会老老实实地相信他们的看法是正确的。结果与发现汇报到管理层,从那时开始,威望就已经成了验证过程的一部分。一旦威望这个字眼浮现在脑海之中,故障排除就不是发现和解决问题,而是证明“我是对的”这么一个过程。

一个典型的案例为:从同一条生产线上的一台或者两台灌装机(A机和B机)中各抽取50包随机样。我们可能会发现B机样有一包坏包,而A机样正常。在自觉或者不自觉的情况下,我们会形成一个看法:B机出现问题。为了证实这个看法,从B机进行再取样,而没有从A机进行再取样,后者没准会推翻上述的看法。显然,如果那样做,只会搜集到B机的证据,从而支持上述的看法。

3.排除微生物事故

什么才可以称之为微生物事故?也就是说:消费者怎样看待一个特定的食品!消费者是不是认为食品是完美无缺的?首先必须区分群体消费者和个体消费者。个体消费者并不希望从货架上拿到的产品会出现坏包:个体消费者期望完美。群体消费者则反应各异。

出现一定的缺陷率是可以接受的,虽然有限,但只要不影响市场。不同产品和消费群体对产品的可接受水平要求不同,但有一点,其肯定大于零。记住这一点非常重要。

经过适当的培养,如果在样品中出现一个坏包,这样可以称之为微生物事故吗?对于这个问题意见不一。如上所述,灭菌过程不可能杀死所有的芽胞,只能使芽胞呈10倍递减。所以尽管最终的芽胞数量很少,但仍有“加工残留”。微生物的其它来源诸如二次染菌必须加以考虑。

假设有100,000包产品,其中残留有一个芽胞可以生长和繁殖,这样就存在一个坏包的可能。如果从这批产品进行取样,该坏包就有被抽出的可能,尽管这种可能性比较有限。虽然一包坏包并不能说就是一场微生物事故,但它至少能够说明微生物事故发生的可能性:所以应当进行再取样。

经过一定的时间,通常首先会发现微生物问题。在可见缺陷发生之前,有必要对样品进行适当地保温和衡量。客诉所需要的时间更长。如果所有的相关纪录都比较清醒而正确地完成,追朔终端产品缺陷的回顾研究就比较容易开展(86)。

如果发现一个坏包,首先要判断它是否由微生物引起(84)。为了这个问题,同时进行“微生物粗略鉴定”,就必须用PCA培养基进行划线。细菌计数没有什么意义(158),不仅不必要,而且比较昂贵。

如上所述,系统故障排除的第一步是建立一个看法。看法的准确性取决于信息的数量和准确性。通常情况下,手头信息不全,难以形成一个判断,从而需要进一步搜集信息。我们需要什么样的数据或者说什么样的数据最有帮助?

工厂的环境比较相关。另外,还需要搜集如下的信息:

1)所涉及的设备;

2)设备的安装;

3)产品类型;

4)包装的严密性;

5)问题的大小;

6)产品坏包的类型;

7)坏包菌群(86);

8)坏包的分布;

9)问题发生的背景。

系统故障排除就象解决一个迷团。必须搜集信息,整合信息,分析信息,最重要的是不同方面的信息要结合在一起。然后才会出现一幅清晰的画面。

机器操作工所做的加工与包装纪录自然会用来寻找操作失误或事件。无论什么样的信息,首先要考虑其来源的可靠性。

信息基本上可以划归三类:

a) 故障排除者所搜集的信息:了解事实、规程和方法—最可靠的信息。

b) 故障排除者熟人所搜集的信息:信息来源的可靠性与句限性是可知的;这种信息比较可靠。

c) 其他人所搜集的信息:信息的可靠性无从知晓。每个人都会 报告他认为正确的信息!处理这类信息时要小心为是。

报告中所谓的事实和结果往往是一种主观的看法,这一点应当记住。这些报告并不是“有意”经过篡改,但毕竟是报告人的所见和甄别而成。令人骑虎难下的事情就是缺乏数据,过多不相关或不确切的数据也是令人为难的事情。只要有可能,相关的数据就有必要经过仔细地总结和甄别。

基于上述信息所形成的“看法”,通常还需要其它的数据。但还是要记住,我们不仅要搜集能够证明这个看法的信息,而且还要搜集能够推翻这个看法的数据。

3.1.1设备

在本单位,设备本身不是,也不应当是一个问题:设备应当清楚地了解。但是品控人员缺乏设备知识毕竟是个缺陷。不过生产人员也往往缺乏实验室的工作知识。

在大多情况下,参与解决问题的外部人员缺乏对设备的基本了解。他们应当了解所涉及设备的制造、构成和种类,以及运营的历史和维护的基本情况。

3.1.2安装

设备的安装情况也许会影响到问题结果的判断。但本单位人员应当不存在这方面的问题,可是外部人员就不同,他们不熟悉该单位设备的安装情况。在任何情况下,都应当准备一张该单位设备的安装简图,只要能够说明各部分的基本功能就可以。

3.1.3产品类型

各种产品的组份不同,所允许生长的微生物种类也就不同。由微生物造成产品特性的变化取决于产品的种类。了解产品的基本组成是十分重要的,尤其是糖类,如果添加糖类,还要了解数量和种类。

组份中的粉末物质也许没有经过充分的浸泡。浸泡工艺至关重要,生产流程图中应当加以描述。

3.1.4问题的大小

坏包率经常以百分比的形式加以表述。尽管百分比本身能够说明一定的问题,但了解真正的取样量和坏包数更能说明问题,这样就能够利用泊松分布曲线。也有必要了解保温的时间和温度,还有测量的方法。

3.1.5坏包类型

产品变化必须加以描述(84)。PH值,产气情况(胀包),结块情况和结块类型(软凝结,硬凝结,“破碎”等等),乳清分离,气味和口味(由于可能存在致病菌,口味问题值得注意),以及其它重要变化都应当包含在里头。从微生物的角度考虑,由纯菌造成的坏包才会出现特定的变化。

3.1.6染菌类型

首先要问(80):什么类型的微生物造成了坏包?这类信息通常十分有用,但经常会没有。

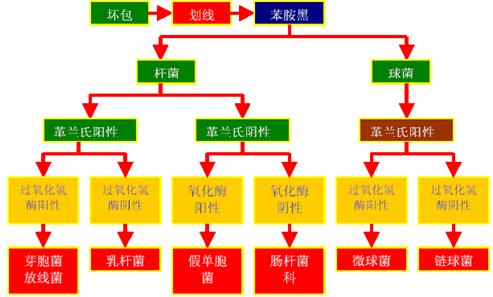

由于以上原因,我们设计了一份“粗略鉴定图”,其操作方便,经济,快捷,而且几乎在所有情况

“粗略鉴定图”将腐败微生物分为六大类群。每一类群说明一个特定的污染来源。芽胞菌最耐热,假单胞菌最不耐热。微生物的有效致死温度罗列在表1。由于每一个类群包含了大量不同的微生物,应用该类群致死温度时就要十分小心。不过这种分析方法已经有文献纪录(159)。

开包进行微生物分析时,最好在无菌条件下,但并不必要。因为坏包中微生物的数量很高,在开包时污染的一些微生物可以忽略不计(159)。接下来,要区分是纯污染还是混合污染。纯污染由一种微生物造成,混合污染中所包含的微生物种类则五花八门。在开包时,我们要本着是纯污染来操作,而且微生物最不耐热。

故障排除的最重要工具是常识。要正确解释粗略鉴定所得微生物的结果,则需要一定的微生物知识。所有重要信息必须考虑而且加以结合。鉴定的微生物类群可以用来说明问题,但不能用来证明问题。芽孢杆菌在高酸产品中不繁殖。分解蛋白质产生苦味和软凝结是该类菌群的一个典型特点,但它们很少产气;乳酸杆菌、链球菌和肠杆菌科能够迅速分解糖类,产生酸类物质,可以使pH值降低到5以下,而且往往产气;放线菌、微球菌和假单胞菌对产品性状的影响不大,假单胞菌有时会升高产品的pH值,并伴随有水果味或臭鱼味。

长效奶中出现细菌问题时,原因可以是(177):

a) 耐热芽孢残留;或

b) 二次污染(再感染)。

在25例坏包事件中发现高比例的由芽孢造成的坏包,这些芽孢菌生长在30C(177)。

所使用的牛奶中通常含有很高的细菌芽孢:平均2,100/ml,范围在1到13,600/ml(177)。其可能是造成坏包的主要原因。但是,可以说明一个坏包事件是由芽孢菌和其它细菌所造成的,原因是混合染菌。

3.1.7 坏包分布

如果按照生产时间和该时间所发现的坏包来绘制曲线,就会形成一种染菌模式(84),染菌模式可以提供有价值的信息。因而需要一定量的坏包,5包或者7包之多。有时还需要再取样。但是,必须记住,其它数据也需要搜集并整合到该染菌模式曲线中:染菌模式仅说明一定区域的信息,而不能够自我验证。

基本上可以观察到以下规律:

缺陷率在刚开始生产时很高,接下来出现“洗脱”。生产结束时,坏包率有时会增加(模式A)。当管道灭菌(清洗)出现问题时,这种染菌模式经常但不是一直会发生。在灌装机开机时出现压降,UHT冷却段存在的渗漏也会导致该类染菌模式。其它的解释也存在。

生产初期没有坏包,生产后期突然出现坏包(模式B)或者坏包率逐渐增加(模式D)。

操作失误可以导致这种染菌模式。中间产品批次的改变也可能导致该种染菌模式。换包材,同时伴随个人卫生比较差,或者其它随机失误,也能解释这种染菌模式。

在整个生产过程中,坏包分布比较均匀(模式C)。产品灭菌失误,包材杀菌不彻底或者其它许多原因也可以导致该类染菌模式。操作失误也可以用来解释该类染菌模式。

显然,这些模式图说明不同的染菌原因。

如果按照图8来绘制染菌模式则更能说明问题,尤其当几台灌装机安装在同一条生产线上时。纵轴可以用来说明生产时间,从设备灭菌直到生产结束。对每一台灌装机而言,随机事件,诸

如换包材板(屋顶包)、纸卷(R)、纵封(L)、停机(S)或短停(St)等等都输入该图。所有相关条件的变化都应包括,诸如从杀菌机改变到无菌罐或者后段等等。通常情况下,每一个事件可能会对应相应的坏包数,从而说明该坏包产生的原因。相关信息来自于生产纪录。这些纪录可以来自于电子纪录、设备打印纪录或操作工手工纪录。自动纪录应当包括生产时间,生产开始时间,而且应当有操作工人和其主管的签字。

手工纪录应当谨慎处理:

a) 操作工的主要任务就是司机。保存操作纪录也是操作工的一项重要任务。如果出现问题,首先会想到操作工人。不过,纪录通常在事后填写。因而,时间并没有精确到分(仅以重要程度为序)。

b) 如果操作工人犯错误,他的错误往往不可能填写到纪录表。当时的情形要么不填写,要么填写了其它的情况。

3.1.8历史

过去发生过什么事情?坏包是不是独立发生的事件(84)?这类信息我们往往不得而知,而且不可能创造。不过通过实验室纪录和客诉,我们可以了解到一些过去发生的事情,也许会发现一些特定的规律。诸如坏包率随着生产时间增加(模式A)。这种模式可以说明是系统的失误,诸如,设备疲劳和磨损(159)。产品从开始到结束,一直有坏包,但缺陷率保持不变(模式B),诸如,一个持续的失误,象粉末浸泡不充分。有时什么规律也得不到(模式C)。这说明也许确实没有规律或者说进行了错误的分组。重新组合,如,进行一个星期的汇总,也许就会发现适当的规律。这只不过是汇总了星期一、星期二、星期三等等的数据而已。坏包也许只是零星的或偶然的,从而导致系统分析无法进行。但这些数据必须包含在AQL当中(159)。

不同的产品不应当混合在一块。高酸产品和低酸产品(尽管是在同一生产线上生产的)必须分别加以整理。

3.2零取样

系统故障排除的目的是一步步地缩小问题可能发生的范围。这种目的可以通过鉴别或去除达到。诸如相关的问题:“问题发生在灌装操作之前、之后还是在灌注过程中?”是比较观注的问题。为了这个目的,我们常常使用零取样。

在生产线的不同部分会安装一些取样设备。在这些部分进行取样、培养和微生物分析。如果在某一点发现问题,说明该点的后续产品会出现问题。问题是,用来分析问题的样品数量往往比较有限(262)。

我们通常可以这样去做,尤其是界定了一个问题的特征时,如坏包。

在上述例子中,一个容器中含有100升产品,该产品中含有一个活体微生物。那么使用1000ml 的包装,会产生一包坏包:坏包率1%! 同时对于灌装操作,进行1升容量的零取样。这样针对零取样,抓住该细菌的概率是非常小的:平均来讲,1%的抽样会给出一个阳性结果,99%将指示出问题出在容器之后。随着零取样体积的增加,发现细菌的概率也会增加。如果容器中存在大量活菌(如,高缺限率)同样遵循这样的规律。

在生产线上安装多台无菌灌装机,更好更准确地发现问题的所在是比较不同灌装机零取样的缺限率(图13)。

从不同的灌装机取样进行培养(A, B, C和D)。进行相同容量的缺陷比较。如果不同的灌装机生产相同容量的产品,每台灌装机所抽取的包数应当相等。假装灌装机A包装1000ml的样品,灌装机B灌装250ml的样品,B机的取样量应当是A机的4倍。

在保温之前,4个250ml的样品应当“捆绑”在一起当作一个样品。不管有多少个坏包,都应当看作一个坏包。

运用统计学的知识,可以判定发现坏包的差异是否显著。如果差异显著,说明多坏包的灌装机存在缺陷,如果差异不显著,则说明可能是几台灌装机同时存在问题,例如生产供料部分的缺陷。

不同灌装机抽取同样数量的样品,保温培养后进行评价。

例1:

从灌装机A所抽取的样品中发现了2包坏包,从其它三台灌装机所抽取的样品中没有发现坏包。从这样的结果可以判定灌装机A有问题吗? 要达到“20%错误冒险”水平,至少要发现4包坏包:不同不能说明差异显著。要正确判定这种情况,需要从所有灌装机抽取更多的样品。

例2:

B 机样发现8包坏包,D机样发现1包坏包,其它两台灌裝机没有发现坏包。那么B机和其它几台灌裝机有显著差异吗?B机和其它机器之间存在“5%错误危险”水平。这说明,B机确实存在着故障。但D机所出现的1包坏包,说明有必要进行再取样(见例1)。

3.故障排除案例

1.概述

考虑到市场上存在大量的长效、低酸食品产品,而截止到目前,文献中很少有报道说长效产品和长效奶被怀疑可能引起食物中毒。

通常情况下,所提供长效产品坏包的微生物信息不足以鉴定导致坏包的原因。由于失误导致的坏包更是如此。这可以用两个例子来说明。

2.操作失误

2.1“突发性坏包”

正常的长效奶生产安排是22小时,继后进行清洗和灭菌:一种典型的三班倒作业。安装比较明确:一台UHT杀菌机连接两台灌裝机。

有可能出现以下这种情况:生产时间设定为36小时。在整个生产时间段,一台灌裝机一直没有坏包出现。另外一台在24小时之内没有坏包,之后突然出现100%的坏包。

经过清洗和灭菌,第二天恢复正常生产,并没有坏包出现。

这是一种典型的操作失误案例。然而,不管是灌裝机的打印记录表,还是操作手的生产记录都不可能说明存在有这样一个失误。失误的确切原因难以获知,唯一的办法就是猜测。

2. 2“突发性坏包”

生产高酸长效产品可能会发生一种非常严重的情况。生产状况很不正常,违反了GMP 操作规范。生产从星期一早晨开始一直持续到星期六中午。星期六下午进行系统清洗,星期一早上生产前进行灭菌。生产安装直观简单:一台杀菌机和4台TBA9相连。清洗线通过手动阀组和每一台灌裝机相连。

发生下面的情况:

截至到星期六,生产一直正常。接下来从星期一到星期六,四台灌裝机中的一台出现100%的坏包。经过清洗灭菌,生产从下一个星期一早晨继续开始,所有四台灌裝机生产正常:一个典型的操作失误案例。记录中再次没有反映出任何异常。确切的原因可能不会找到。在这个案例中,很可能是手动阀的操作失误所致,这种操作失误致使该台灌裝机没有连接在清洗回路上。

虽然上述的真正原因永远没有找到,但是判定由操作失误导致的坏包也是很有帮助的。可以通过加强监控或者重新制定操作规程(QACP概念)来避免该类问题的再次发生。

3.文献上的案例

文献上对一些低酸长效产品的微生物坏包案例已经有所描述。但是,能够应用的案例比较有限,下面以图式的方式说明三个案例。但是导致腐败的确切原因是很难解释清楚的。

3.1案例一

正常生产循环。市场上也没有客诉记录。然而,质量控制人员经常发现大量的样品存在严重的风味缺陷:经过保温培养,牛奶尝起来发酸,pH值为6.15。微生物计数发现产品中存在108个芽胞形成菌/毫升。没有发现微生物营养体。从市场上搜集的样品中也含有微生物,但是数量很低,不足以形成可见坏包。实验室在40度条件下培养样品,这种温度适合嗜热微生物(80)的繁殖,但比正常的储运温度高,因而市场上不存在客诉。

3.2案例二

所有生产产品受到了影响。品质控制人员没有发现问题,市场上客诉不断。牛奶含有苦味和不愉快的气味。在30度进行平板培养,没有揭示出任何微生物。可是,在室温条件下放置24小时,大量的假单胞菌得到了繁殖(80)。

3.3案例三

长效奶油产生了一种不愉快的气味。内层的部分乙烯层和铝箔发生了剥离。微生物分析发现了大量的假单胞菌。为了弄清楚乙烯层发生剥离的原因,用假单胞菌进行反接,发现了同样的乙烯层剥离现象(80)。

4.假设案例

下述案例是建树在25年现场进行微生物故障排除的经验基础之上。案例得到简化和修改,用以说明系统故障排除。

4 .1杀菌机的终端冷凝管泄漏

系统故障排除需要搜集信息。

4.4.1问题

在正常生产当中,从每一台灌裝机随机抽取50包样品。另外,在灌裝机的开机、每一次停机之后、重开机和换包材时分别进行目的取样。样品在30度条件下保温5天,最终分析风味变化和pH值变化。有一天,从灌裝机A发现一包坏包。从所有三台灌裝机重新取样,每一台灌裝机取样500包。经过保温试验,又发现四包坏包。经过平板划线,发现坏包是由微生物造成。

4.1.2设备和安装

UHT杀菌机是由A公司生产的管式热交换器。其投入生产近五年。容量设定为每小时9400升。B公司生产的三台无菌灌裝机和其相连。每一台灌裝机的设定容量为每小时3000升。灌裝机和杀菌机的使用年限相同(图5)。

弹簧保持式倍压阀保障三台灌裝机(A、B和C)的灌装压力。

4.1.3产品

长效无糖纯奶

4.1.4再取样

总共抽取1650包随机样, 100包目的样。发现四包坏包,即0.3 %。包装完整性检查没有揭示出任何渗漏问题。

4.1.5评价

产品变苦而且有鱼腥味。pH为6.9。

4.1.6产品变化和菌相

产品变化说明存在假单胞菌。3%KOH显示有拉丝现象。苯胺黑染色观察为杆菌。通过革兰氏染色验证KOH拉丝试验:革兰氏阴性杆菌。氧化酶试验变暗灰色:氧化酶阳性,说明确系假单胞菌。

4.1.7染菌模式

在时间曲线上排放这5个坏包,就会呈现一种染菌模式。说明坏包事件与灌裝机的开机或重开机操作密切相关。三台灌裝机的坏包率也处于同一水平:

• 灌裝机A:640包样品中有3包坏包:-0.5%

• 灌裝机B:640包样品中有1包坏包:-0.2%

• 灌裝机C:640包样品中有1包坏包:-0.2%

4.1.8历史

没有有关“历史”的相关信息:如,先前碰到的问题。

4.1.9分析

对每一台灌裝机目的样的评估,没有发现开机样存在坏包。如,在生产开始时分析头两包开机样,以及重新开机后的头两包样品。

三台灌裝机的样品都发现了坏包,但坏包处于轻微不同的水平。三台灌裝机坏包的显著差异能够说明灌装系统存在问题吗?统计学的知识说明三台灌裝机的坏包差异并不显著:

从每一台灌裝机抽取的样品数量和容量进行比较。要达到80%的可信度(20%风险),也就是说使三台灌裝机的坏包差异显著,最低需要6包坏包,由于单个灌裝机中发现的最低坏包数为1包(灌裝机B和C,表1)。最高坏包数为3(灌裝机A),差异不显著,说明是共同污染源,如生产供料部分。

而且,三台灌裝机不可能在同一时间出现故障,而且导致同等数量的坏包。所有这些只能说明一点:生产供料的问题。

坏包类型,即假单胞菌,说明该污染是由水的进入而导致的二次污染。假单胞菌对热非常敏感;70度以上的温度足以杀死他们。水能够在持热管后的哪一点进入系统,而且系统的温度还低于70度?仔细观察设备和安装就能有所帮助。

水是怎样进入商业无菌产品中的?管道设计提供给无菌端一个正压。就是最终冷却段存在渗漏,无菌产品也会被压进有菌的冷却水端,有菌水而不会进入无菌产品端。

在无菌灌装设备开机时,通常存在一个短时间,这时,灌裝机比设定容量消耗更多的牛奶:灌裝机运行时,系统中必须充满牛奶。这时牛奶的消耗量往往会大于杀菌机的供给量。无菌产品端的压降就会翻转最终冷却段的压力:有菌冷却水的压力要高于无菌产品端的压力。在一个很短时间内,水进入产品,由此造成的染菌最终被冲刷出系统。只要最后一台灌裝机开机,就会导致一小段时间的染菌事件。该染菌事件会出现在任何一台灌裝机当中。

仔细研究这种情况,就会得出上述模式。生产线最后一台灌装机开启之后,瞬时压降导致产品的染菌。可是,生产线上的产品还是无菌的;刚开始生产出来的几包产品也是无菌的。

随后,“有菌栓塞”抵达灌装机,形成几包坏包。只要管道渗漏小,就只会有有限的几个细菌进入系统。而且会在任何一台灌装机出现。这种现象可以减少,甚至有可能杜绝,诸如通过在杀菌机的出口处安装倍压阀,或者在最终加热段安装一台增压泵会更好。

5.2倍压阀

工厂正在进行微生物调试。所谈定条件如下:

a) 三个独立的调试生产(清洗,每一轮生产间的灭菌);

b) 在每一轮生产中,从每一台灌装机总共抽取2400包(总产量)样品,三台灌装机总共抽取3×2400×3=21600包样品;

c) 保温试验:35oC,5天;

d) 评估:pH测试和感官评定。pH值变化0.2或者感官发生可见变化判定为一个坏包;

e) 可接收水平:对每一台灌装机来讲,总共出现三包是可以接受的;但三轮测试中的任何一轮最多不能够出现2包坏包。

待测样品经过保温(21600包),总共发现35包坏包(-0.2%),这种结果不可接受。

上述a 到e描述了取样方法和操作规程。系统解决问题的方法要求合理运用所有搜集到的信息。

a) 设备与安装:三台无菌灌装机和一台UHT杀菌机直接相连(图9)。每一台灌装机生产1升的产品,容量为每小时6000升。杀菌机的设定容量为每小时19000升。

b) 产品:使用牛奶当作待测产品;

c) 取样:参照上述:每一台灌装机抽取3×2400包。

d) 评价:参照上述:pH 和感官评估。

e) 产品变化与菌相:大部分坏包为胀包(产气),凝结,pH为4.6;一些为凝结,pH6.2。胀包为混合染菌,包含革兰氏阳性杆菌和革兰氏阴性杆菌。革兰氏阴性杆菌的氧化酶试验也呈阴性:肠杆菌科。革兰氏阳性杆菌的触酶试验有的为阳性,有的为阴性:芽胞杆菌和乳杆菌的混合物。

f) 模式:产品进行包装,每一箱12包。箱子进行连续编号。由于大部分坏包为胀包,所以胀包是这个时期所要调查的主要对象。在所有三轮测试中,胀包仅仅发生在灌装机C的开机段。

g) 历史:不适用。

仔细检查发现坏包分布比较紧凑。

统计表明灌装机C与灌装机B和C的坏包率有显著差异。从而说明坏包和C机关联。

仔细观察箱号发现所有坏包(灌装机C)都在前5箱。

仔细检查灌装机C没有发现任何能够解释这种坏包现象的异常情况。显著性差异可以说明C机故障,但也可以说明和C机相关的位置、安装等设备问题。再仔细观察,发现下述情况。生产线上的倍压阀不是无菌阀,而且距离C机很近:约30厘米。回流管的出口高于杀菌机进口平衡槽的产品液位。基于灌装机的设计,在灌装操作开始时,系统比灌装机的设定容量值,如每小时6000升需要更多的产品:设备全速运转需要充满产品。杀菌机仅仅能够提供(约18500升/小时)比三台灌装机设定容量(18000升/小时)稍高量的产品。当最后一台灌装机开机时,系统需要的产品会大于杀菌机的供给量:“负压”就会产生。

有菌空气通过回流管进入系统,最终达到灌装机C。无论哪一台灌装机最后开启,受影响的一直是灌装机C。解决的办法就是将倍压阀和灌装机C之间的距离增加到约10米或者更长。进一步的解决办法就是将回流管的出口延伸到平衡槽的液面以下。

发现的其它坏包在可接受质量水平之内,在此时应当忽略掉。

把倍压阀安装在距离灌装机C比较安全的距离时,生产调试成功。

5.3低质量的中间产品

在发现坏包时,系统已经生产了一段时间的长效产品。市场客诉说明生产水平已经低于可接受质量水平。

5.3.1设备与安装

UHT生产线包括一台间接加热式杀菌机(板式热交换机),一个无菌罐和5台无菌灌装机。

5.3.2 产品

再制长效奶

5.3.3取样

随机从各灌装机抽取20包样品。另外,在每一轮生产开始时,抽取目的样。

5.3.4保温与评估

抽取的样品在35度条件下保温5天,用感官评估和pH测试。

5.3.5产品变化和菌相

在执行品质控制时,只是偶尔会发现凝结包。这些被忽视了。由于市场客诉的原因,进行了二次取样。每台机器随机抽取500包样品(5台灌装机各取500包)。它们取自正常生产的产品,这些产品已经储存了5天。由于仓储温度为25-30度,这些样品没有经过任何保温试验而进行直接开包。大量坏包被发现(58)。产品凝结,pH值在6.1到6.4之间。没有产气记录。粗略鉴定,发现为革兰氏阳性菌:触酶阳性,产芽胞的芽胞杆菌。

5.5.6模式

在时间曲线上放置坏包,5台灌装机的染菌模式相同。

坏包均匀分布在整个生产时间段。在每一台灌装机上发现的坏包数罗列于表2。灌装机坏包差异不显著。

5.3.7历史

品质控制人员偶尔会发现坏包(凝结)。这些现象和市场客诉都没有得到重视。

在这种情况下,我们了解到下面的信息:

a) 所有5台灌装机的坏包差异不显著,说明是同一原因引起 了坏包:生产供料。

b) 在整个生产段,坏包平均分布。

c) 所有坏包类型和菌相相同:芽胞杆菌。微生物营养细胞一定被一些选择性因子消除掉了。具有这种选择性因素的可 能加工工序为UHT(中间产品发现大量芽胞)、管道灭菌(设备清洗不彻底)和包材灭菌(包材芽胞数高、灌装区域不卫生)。

管道灭菌不彻底可以排除掉:管道灭菌不彻底导致冲刷染菌模式—生产开始时坏包多,随后逐渐降低。

检查生产再制奶的所有配料:芽胞数非常低。检查中间产品,发现高计数的芽胞杆菌,每毫升约500000个。进一步检查粉状配料混合段,发现清洗状况非常差。