资产管理的6大核心决策模型

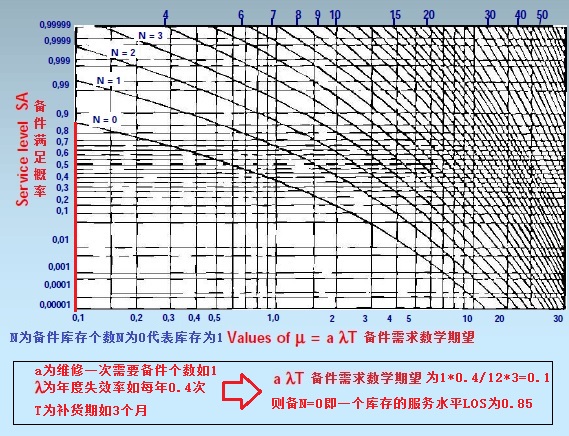

ISO55001涉及的决策模型有:1,市场SKU销售预测等密度分布模型,目的用于产能规划和资产1:1配置;2,OEE拨备模型,目的用于主设备配置;3,1:1配置模型,目的用于SKU生产线配置;4,二项分布泊松模拟仓储模型,用于仓储水平风险与服务决策,备件的使用基于设备的服务水平如MME等;5,NPV全生命周期成本模型,用于资产投资决策;6,维保平衡模型,用于确保维保既不多也不少。

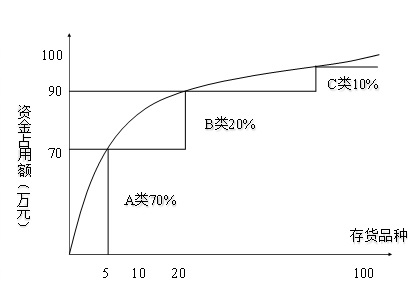

ABC库存管理

ABC重点库存控制法(ABC Analysis/ Classification)是有选择地跟踪监控库存的一种方法, 按存货的成本价值、用量大小、重要程度、采购难易、存储和安放等实际情况,将所有存货分为ABC三大类,分别加以管理和控制。

ABC重点库存控制法一百多年来在全世界工商界和经济学界已被广泛应用,效果显著。此法强调的是“重要的一小部分”,即“关键的少数”。

将物料分为 A、B、C、三类:

| A | B | C | |

| 管理要点 | 将库存量压缩到最低 | 按照使用量时紧时松控制库存 | 以比较高的库存来节省订货费用 |

| 订货方式 | 定期订货 | 定量订货 | 双堆法 |

| 定额水平 | 按品种规格控制 | 按大类品种控制 | 按总金额控制 |

| 检查方式 | 经常检查 | 一般检查 | 按照年度或者季度检查 |

| 统计方法 | 按照品种规格详细统计 | 按大类品种一般统计 | 按照总金额进行统计 |

备注:在计划平衡、资金分配、采购订货、组织供货等方面做到重点突出、兼顾一般、统筹安排、控制有方,确保各类物资供应,缓解资金。

再订货点:

再订货点:

再订货点是用来明确启动补给订货策略时的货品单位数。一旦存货量低于再订货点即补给订货。当需求量或完成周期存在不确定性的时候,须使用合适的安全库存来缓冲或补偿不确定因素。

订货点=(平均每天正常耗用量×订货间隔天数)+安全/保险库存量 = 预计每天最大耗用量 ×订货间隔天数。

安全库存(Safety Stock,简称SS)

也称安全存储量,又称保险库存,是指为了防止不确定性因素(如大量突发性订货、交货期突然延期、临时用量增加、交货误期等特殊原因)而预计的保险储备量(缓冲库存)。安全库存用于满足提前期需求。在给定安全库存的条件下,平均存货可用订货批量的一半和安全库存来描述。安全库存一般需要经过高级管理层批准后才能动用。

EOQ经济订单量:

指从经济的观点出制定库存策略,使库存总成本最低的订货批量,它是对库存定期、定量控制的一个最基本的参数。基于如下假设条件:

- 在一定时期内, 确知某项库存的耗用量/销售量,这一数量在分析期保持不变。

- 每次订货成本固定不变。如订购原材料所花费的定单费、接收验货费用等。

- 单件库存储存成本固定不变,如仓库保管费、保险费以及库存资金占用的机会成本等。(一般为库存单价的10%~25%)

- 库存能得到及时补充,因而不考虑安全库存。

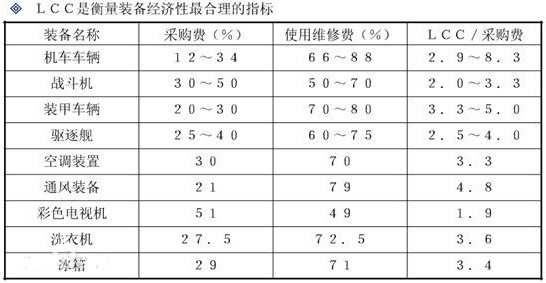

LCC全生命周期成本管理办法及案例

1,基本概念

定义

发展历程

应用

核心理念

作用

计算模型

成本比例

客车的LCC成本结构中,采购成本仅是车辆LCC成本的冰山一角,只占LCC的15%左右。而后期持续产生的燃料成本、维保成本等使用成本占70%,却未在采购决策中给予重视。

客车的LCC成本结构中,采购成本仅是车辆LCC成本的冰山一角,只占LCC的15%左右。而后期持续产生的燃料成本、维保成本等使用成本占70%,却未在采购决策中给予重视。2,应用实例

关键因素

项目背景

针对方案

项目分析

3,实施流程

路谱采集

车线匹配

解决方案

试用培训

签订协议

跟踪回访

LCC租房子还是买房子

阅读或观看该内容需要20个POINTS积分.用LCC判断使用新设备还是旧设备

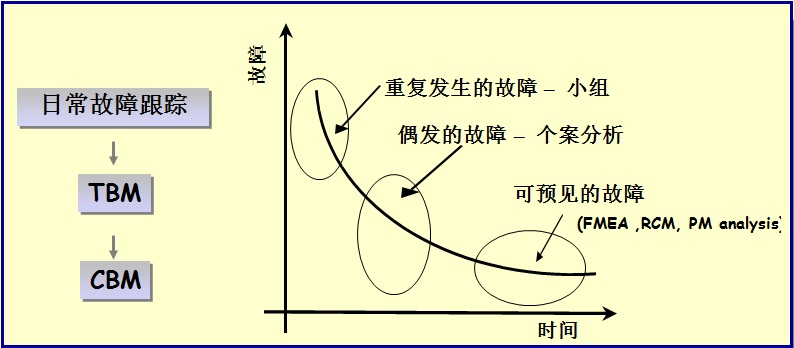

阅读或观看该内容需要100个POINTS积分.维保平衡模型的基础RCM与投入产出平衡点EP

1,什么是 RCM 及为什么应用 RCM?

RCM是这样一种方法,可以...

· 确定对设备(equipment)所应采取的维修活动

· 从而达到消除与之有关的失效/故障的目的。

所预期的结果:

一个可以保证设备的(可靠性及适当的成本)有效的维修计划,它通过:

· 选择最佳的维修计划

· 减少发生故障的可能性

· 对故障模式进行分析,而不是仅仅对效果的分析

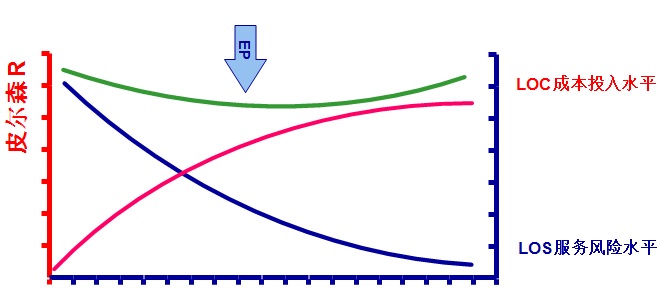

· 经济方面的评估(成本与效益,参阅LOC成本投入水平与LOS服务风险水平EP平衡点图)

以可靠性为目标的运作程序

以可靠性为目标的再次设计的项目

对设备功能的深刻理解和对表现的可行性的清楚观点

团队合作。

2,设备的选择

A级机器的选择

•故障停机的历史数据:一般可使用柏拉图进行统计分析;

•系统化的故障停机的分析:一般使用失效模式FMEA矩阵或者X矩阵进行分析与汇总,并了解日前的维修排期计划;

•每月少于一次的故障停机

•技术、知识及文件

3,进行 FMECA 分析和执行 RCM

将生产线细分为机器,系统,分系统及部件

定义出重要(CRITICAL)的参数,对其严重性(CRITICALITY)进行评估,制定出规则/维护政策

使用标准的表格进行分析(FMECA)

根据故障的后果及判断流程制定维护的行为

4,定义关键的参数,严重性的评估及规则/维护政策

4.1故障频率判断

|

每年少于 0.5 次 |

0 |

|

每年在 1 至 2 次之间 |

1 |

|

每年在 3 至 6 次之间 |

2 |

|

每年超过 6 次 |

3 |

4.2发现的可能性

|

在正常操作中操作工可以容易地提前发现故障 |

0 |

|

知道如何发现,并有检查计划 |

1 |

|

知道如何发现,但方法并没有被采用 |

3 |

|

不知道如何发现 |

5 |

4.3对生产的影响(停机时间)

|

对生产没有影响 |

0 |

|

生产线停机少于 5 分钟 |

1 |

|

停机在 5 分钟至半小时之间 |

2 |

|

停机在半小时至 1 小时之间 |

3 |

|

停机在 1 小时至 4 小时之间 |

4 |

|

停机超过 4 小时 |

5 |

4.4对安全的影响

|

对安全无影响 |

0 |

|

有小事故发生的风险(无休假) |

1 |

|

有事故发生的风险(有休假) |

2 |

|

有严重事故发生的风险(永久性损伤) |

3 |

4.5对质量的影响

|

对质量无影响 |

0 |

|

造成生产定单的部分损失 |

1 |

|

造成生产定单的全部损失 |

2 |

|

有发生客户索赔的风险 |

3 |

4.6 FMEAC的RPN计算

|

频率 |

1 |

2 |

3 |

发现的可能性 |

RPN |

|

安 全 |

质 量 |

生产 |

|||

|

2 |

0 |

1 |

3 |

5 |

11 |

例如:左表例子中RPN为:2+0+1+3+5=11

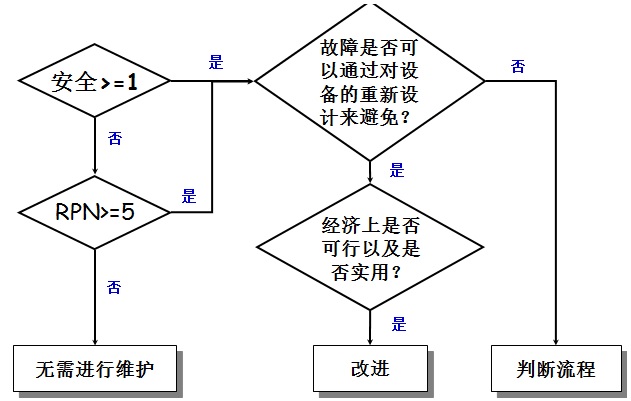

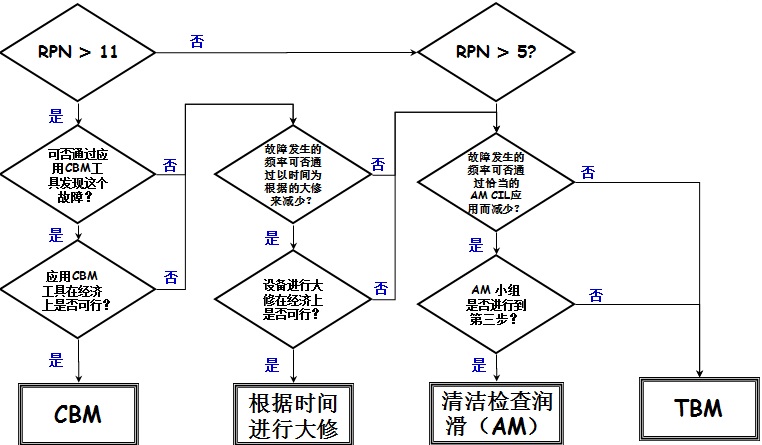

5,维修计划的选择

5.1根据RPN的结果决定采用什么方式的RCM.

5.2单项的改进行动,对设备进行再次设计改造,以消除或减少发生故障的风险(RPN)

5.3单项的改进行动,使得检查、发现异常及修理等活动变得更容易

5.4对所有的清洁、检查、润滑计划,TBM和CBM的活动进行回顾

6,最后需要考虑的事项

•由于评估了对安全与质量影响,RCM 加强了与其他支柱及区域的联系。

•推动那些对工厂表现有影响的活动的重视

•通过对哪里真正需要预防维修的回顾对预防维修概念加深理解

•这是一个团队合作活动,(由于维修人员并不能回答全部的问题)需要其他专家的介入如维修专家、操作人员、质量方面的专家、安全方面的专家等。

7,什么时候应用以可靠性为中心的维修(RCM)?

8,RCM决策模型

也就是说,如果安全值<1,RPN<=5,则没有必要进行维修保养;如果RPN>5,而<=11,则采用AM的方式进行维修保养;如果RPN>11,则采用CBM的方式进行预防或者重新设计;如果CBM和AM没有实施或者达不到预期效果,则采用TBM的方式进行。TBM的基础是FMEA失效模式分析和备件生命周期预测。